Kezelés – M41, V43, V46

KEZELÉSI LEÍRÁS

A MÁV részére szállított FLUILUB típusú nyomkarima kenõ berendezéshez

(M41 és V43, V46 sorozatú vontatójármûvekhez – 72V)

(Ipari tolató mozdonyokhoz A23, A25 sorozat – 24V)

A Fluilub nyomkarima kenõ alapvetõ feladata:

A modern nyomkarima kenõ rendszerek alapvetõ feladata a kopások nagymértékû csökkentése a nyomkarima és sín kapcsolatban, ezzel vonóerõ megtakarítás, illetve a zaj leredukálása.

Ezen hatások a nagyon pontos (0,1 cm3/szórófej) kenõanyag adagolás, a kenõanyag kiszórása a nyomkarima egy pontosan meghatározott részére, illetve a kerék többszöri átfordulása mellett egy kenõanyagfilm létrehozásával biztosítható.

Az irányfüggõ vezérlésû rendszer minden menetiránynál a legnagyobb igénybevételû kerekek nyomkarimájához juttatja el a kenõanyagot. A menetirányváltás egy sajátos mágnesszeleppel valósul meg. A kenõberendezés 40 km/h sebesség feletti indításához a sebességmérõ berendezés biztosít egy nyitó érintkezést.

Az adagoló pumpához tartozó kenõanyagtartálynál alkalmazott kenõanyagszint érzékelõ megakadályozza a tartály teljes kiürülését. A minimális szint elérésekor a hibajelzéssel egy idõben leállítja a pumpa mûködését, megakadályozva ezzel annak meghibásodását.

A MÁV részére szállított kenõberendezés (az elõre meghatározott paramétereknek megfelelõen) idõfüggõ vezérlésû, amely azt jelenti, hogy egy ciklus 12 másodperc kifúvási, vagy mûködési idõbõl, illetve egy ehhez szabadon beállítható szünetidõbõl áll.

Lehetõség van más, pl. távolságfüggõ vezérlés kialakítására is, ahol a ciklusidõ a 12 másodperces kifúvási idõbõl és egy – szabadon beállítható, – távolsághoz rendelt szünetbõl áll, amelyhez a sebességmérõtõl útimpulzusok adása szükséges.

A készülék hosszú idõre elegendõ kenõanyag tárolására alkalmas tartállyal rendelkezik, amelynek térfogata az igényeknek megfelelõen opcionálisan bõvíthetõ.

A kenõanyag tartály opcionálisan ellátható egy egyszerû szintjelzéssel is, amellyel a készülék kinyitása nélkül a kenõanyagszint könnyen ellenõrizhetõ illetve a tartály könnyen feltölthetõ.

A készülékbe beépített elektronika kis energiafelhasználású és opcionálisan a jármû táprendszerétõl galvanikusan, továbbá 2 db biztosítóval leválasztott.

Az egységdobozban elhelyezett készülék nem igényel nagy helyet a jármûben, ugyanakkor megfelelõ védelmet biztosít a véletlen sérülések ellen

1. A MÁV részére szállított berendezés mûszaki adatai:

A központi egység a mozdony gépterében van elhelyezve, levegõ (10 bar) és villamos csatlakoztatással.

1. 1 db irányváltó mágnesszelep (24 VDC)

2. 2 db forgóvázak közötti fõelosztó

3. 4 db szórófejek közötti mellékelosztó

4. 8 db szórófej

5. Üzemi feszültség: *

6. Vezérlési feszültség: 24 VDC (saját elektronika állítja elõ)

7. Üzemi kenési nyomás: 7 bar

8. Üzemeltethetõségi hõfoktartomány: -25 °C-tól + 70 °C-ig

9. Felhasználható kenõanyag: Valamennyi NLGI 000 osztályú nyomkarima kenõanyag 30 % zsírtartalom részig

10. Nyomkarima kenés esetén alkalmazandó legkisebb sebesség: 40 km/h

11. Szállított kenõanyag-térfogat: 0,4 cm3/impulzus.

12. Legkisebb beállítandó kiszórási idõ MÁV mozdonyhoz: 12 másodperc.

Beállítható ciklusidõ: 20 másodperctõl 180 óra idõtartamig tetszõlegesen kombinálva.

* A berendezés tápfeszültsége a mozdony akkumulátor feszültségétõl függõen 24 vagy 72 VDC.

72 V-os rendszer esetében egy 72/24 V DC/DC átalakító biztosítja a készülék mûködtetéséhez szükséges 24 V egyenfeszültséget.

24 V-os rendszer esetében igény szerint alkalmazható egy 24/24 V DC/DC átalakító.

A 2003. június után szállított készülékek tartalmaznak egy digitális kijelzésû számlálót is, mely minden kenõ impulzus után számol, így ténylegesen ellenõrizhetõ a berendezés mûködése.

(A számláló kijelzése nem törölhetõ.)

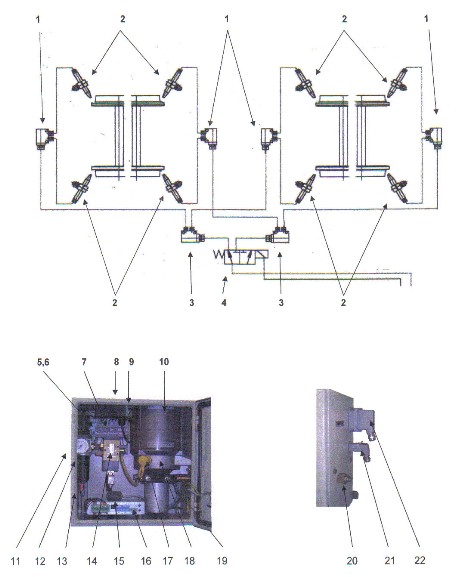

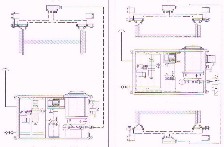

2. Nyomkarima kenõ berendezés felépítése a MÁV mozdonyokon

1. Szórófejek közötti mellékelosztók

2. Szórófejek a beállításra szolgáló kockabilinccsel

3. Forgóvázak közötti fõelosztók

4. 3/2-utas mágnesszelep a forgóvázak menetirányfüggõ vezérléséhez

5. 2 A-es biztosító a DC/DC átalakítóhoz

6. 4 A-es biztosító a készülékvezérléshez

7. Kapocslécek

8. 72/24 V-os DC/DC átalakító (galvanikusan leválasztott)

9. Kenõanyagszint érzékelõ

10. Kenõanyagtartály (4,5 liter)

11. Táplevegõ csatlakozás (10 bar)

12. Levegõszûrõ és nyomásszabályzó szelep

13. Szennyezõdés leeresztõ

14. 3/2-utas mágnesszelep az adagolópumpa mûködtetéséhez

15. Digitális kijelzésû számláló

16. 24 V-os vezérlõ elektronika

17. Gyorscsatlakozó a pumpás kenõanyag-feltöltéshez

18. Fluilub levegõs adagolópumpa

19. Szállított kenõanyag mennyiség ellenõrzõ

20. Kenõanyag-levegõ kivezetés

21. Tápfeszültség csatlakozó

22. Villamos csatlakozó a készülék vezérléséhez

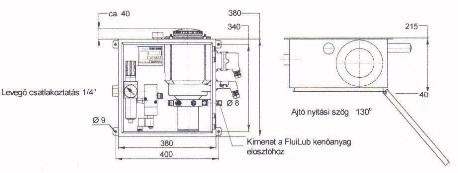

2.1 FluiLub készülék

A FluiLub készülék 4 db csavarral és csavarbiztosítással van a jármûhöz rögzítve.

A készülék vezérlésének leírását külön ismertetõ tartalmazza.

A beépítési hely kialakításánál a környezeti tényezõkre tekintettel kell lenni, pl. a kenõanyagtartály feltölthetõsége vagy a szekrény ajtajának kinyithatósága.

Megfelelõ nyomású levegõ közvetlenül a jármû levegõs hálózatáról (fõlégtartályról) biztosítható illetve csatlakoztatható.

A szórófejeknél a megfelelõ szórási kép biztosításához minimálisan 5 bar, de legalább 6 bar levegõnyomás szükséges, (normál: 7 bar)

A FluiLub készülék levegõigénye tartós mûködés esetén – ha nincs üzemszünet vagy kikapcsolt állapot – kb. 12 Nm3/h (legnagyobb igény, a legnagyobb szórási teljesítmény beállítása esetén – legrövidebb ciklusidõ esetén -), átlagosan: 2 Nm3/h.

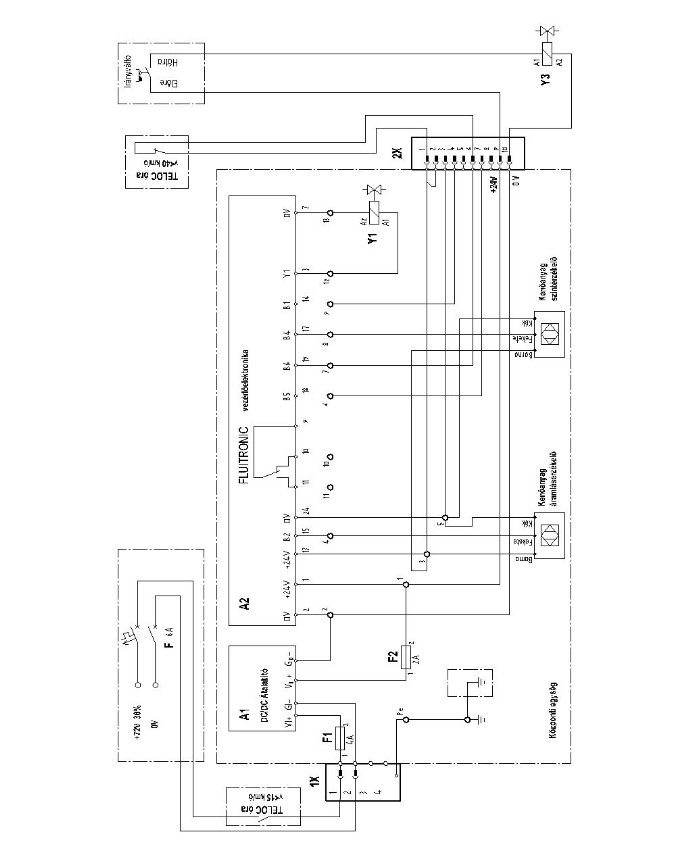

A max. 110 V DC tápfeszültség mellett a következõ jelek kapcsolódnak:

Idõfüggõ nyomkarima kenés:

– AZ (idõ megszakítás): kapcsolási rajz 2X csatlakozó 1-es ponttól 2X csatlakozó 6-os pontig 24 V DC.

Mûködtetés: a két csatlakozópontot rövidre zárva: nincs kenés.

A rövidzárat nyitva: a készülék az elõre beállított mûködési idõvel (kiszórási idõ + szünetidõ) mûködik.

A két csatlakozópontot a jármû azon pontjához kell csatlakoztatni, amellyel a nyomkarima kenést indítani, illetve leállítani akarjuk, {kontroller érintkezõ (tolatómozdony), vagy a sebességmérõ sebességfüggõ kontaktusa (vonali mozdony 40 km/h)}.

Útfüggõ nyomkarima kenés:

– Az útfüggõ vezérlés a 2-es és 4-es csatlakozópontok között be vagy kikapcsolásos üzemmódban mûködtethetõ (2X). Ezen csatlakozópontok az idõfüggõ vezérlésnél, mint szünet kikapcsolás vezérlésre felhasználhatók.

– Egy külsõ nyomógombbal az 1-es és 7-es csatlakozópontok között a hibatörlés „Reset” mûködtethetõ.

Menetirányfüggõ nyomkarima kenés:

– A menetirányfüggõ nyomkarima kenés egyszerû módon egy 3/2-utas mágnesszelep alkalmazásával megoldható.

A berendezés hibajelzésének figyelemmel kiséréséhez egy hibajelzést adó kivezetés áll rendelkezésre a Fluitronic elektronikánál. Ennek bekötése jármûfüggõ.

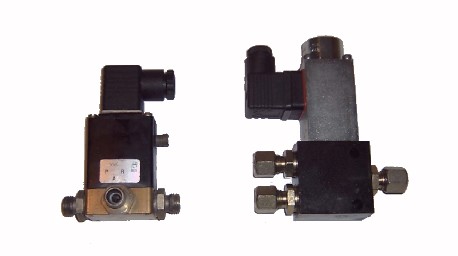

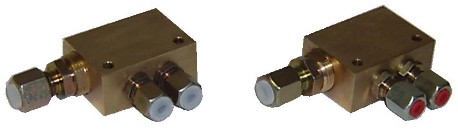

2.2 Kenõanyag irányváltó szelep

Az adagoló pumpából kilépõ levegõ-kenõanyag keverék áramlását irányítja a jármû menetirányának megfelelõen.

Mindig a haladási irány szerinti elsõ tengelyekhez szerelt fúvókák mûködnek.

Mûködtetése a mozdony irányváltójáról történik.

2.3 FluiLub kenõanyag elosztó

A készülékbõl kilépõ kenõanyag a kenõanyag irányváltó szelep után a fõ keverõ elosztóhoz jut, majd ezt követõen a – szórófejek közé azonos csõhosszal beépített – mellék keverõ elosztókon keresztül a szórófejek fúvókáin átkerül a nyomkarimákra.

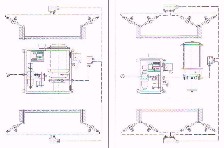

3. Szórófejek

Mindkét menetiránynak megfelelõen négy-négy szórófej kerül felszerelésre úgy, hogy a szórófejek a menetiránynak megfelelõen, a forgóvázak elsõ tengelyeinek nyomkarimáira tudják a kenõanyagot juttatni.

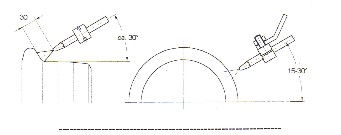

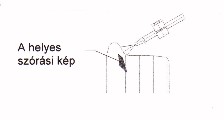

Általában ideális, ha a szórófej – mint a rajzon látható – mintegy 15-30° között, kerül beállításra.

Az ajánlott szög-, és távolság beállítást a nyomkarimához a szöveg után lévõ rajz mutatja.

A szórófej tartó rögzítési módja jelentõsen befolyásolja a szórófejek megfelelõ beállíthatóságát.

A szórófej tartó biztosítja a szórófejek mindenkori utánállíthatóságát, illetve a nyomkarimához történõ megfelelõ távolság finombeállíthatóságát.

3.1 Hajlékony csövezés

A csövezés szerelése a FluiLub készüléktõl a kenõanyag elosztókig a szállítási terjedelemben biztosított hajlékony mûanyag – átmérõ 8-as csövekkel történik. A kenõanyag elosztóktól a szórófejekig pedig átmérõ 6-os csövekkel történik a csövezés. A szerelést úgy kell végezni, hogy a kenõanyag fõelosztótól a következõ kenõanyag elosztóig elágaztatva vezetett csövezés hossza azonos legyen, hasonlóan, mint az elosztótól a szórófejekig vezetõ csövezésnél. Ez gyakorlatilag azt jelenti, hogy minden elágazástól a következõ elemig terjedõ csõhosszaknak lehetõleg szimmetrikusan azonosaknak kell lenniük.

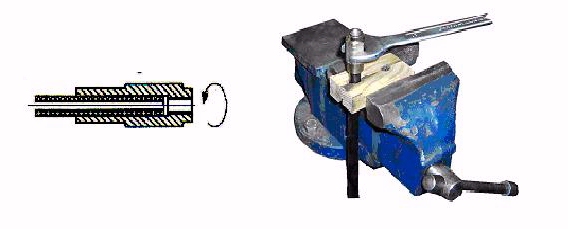

3.1.1 A hajlékony csövezés szerelése

A szállítási terjedelemben biztosított mûanyag csõ szereletlen állapotban kerül szállításra, és a beépítésnél kell a hosszt szükség szerint levágni, igazítani, továbbá szerelvényekkel ellátni.

Szerelés:

1. A hajlékony csövet a megfelelõ hosszban levágni.

2. A csõvéget jól bezsírozni vagy olajozni, és egy satuba sérülésmentesen befogni.

3. Az ábrán szereplõ csõhüvelyt balmenetnek megfelelõen a belsõ végétõl számított kb. 1 mm-ig betekerni

4. A következõ ábrán szereplõ kúpos feszítõelem menetes részét elõször be kell olajozni és jobbmenetnek megfelelõen a csõvégre már felszerelt csõhüvelybe kell ütközésig becsavarni.

5. A szerelésnél elõfordulhat, hogy a csõátmérõnél méretbeli eltérés van és a feszítõelem nem tud a csõbe szabályosan belefúródni, amely esetben a csõvég megsérül. Erre az esetre megoldás, hogy a feszítõelem végét a csõbe fúródó végén kb. 1-2 mm oválisra összenyomni, amellyel az ismételt becsavarásnál a feszítõelem vége biztosan beletalál a csõvégzõdésbe.

A már elkészült csövezést a jármûszerkezethez kell rögzíteni. A csövezés rögzítését a gumibetétes bilincsekkel illetve mûanyag rögzítõ elemekkel kell végezni oly módon, hogy a jármûnél két mozgó szerkezet között a csövezés szabad mozgása dörzsölés mentesen biztosított legyen.

Figyelmet kell fordítani továbbá arra, hogy a rögzítés során a csõ ne legyen megnyomva, vagy összenyomva, illetve az íves hajlításoknál a legkisebb sugár a csõ természetes hajlíthatóságánál kisebb ne legyen.

A csövezés könnyebb rögzíthetõségére a jármû már meglevõ csövezése felhasználható, amelyhez a csõ mûanyag rögzítõ elemmel rögzíthetõ. Itt természetesen figyelni kell arra, hogy a párhuzamosan futó csõ hõfok vagy mozgás szempontjából a mûanyag csövezést ne sértse fel.

4. Üzembe helyezés

4.1 FluiLub készülék

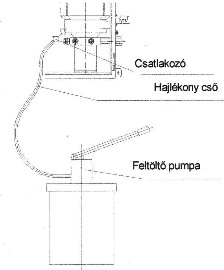

Az üzembe helyezés elõtt a készülék kenõanyag tartályát kenõanyaggal fel kell tölteni. A feltöltés történhet feltöltõ pumpa (ez ajánlott) segítségével. A feltöltõ pumpát a mûanyag csõvel az erre a célra kialakított csatlakozóval kell csatlakoztatni.

A pumpával fel kell tölteni a kenõanyag tartályt a felsõ részénél jelzett szintre.

A feltöltõ pumpa csatlakoztatásánál, és a kenõanyag feltöltõ pumpába töltésekor is ügyeljünk arra, hogy a kenõanyagba szennyezõdés ne kerüljön.

Amennyiben a feltöltéshez feltöltõ pumpa nem áll rendelkezésre, úgy a kenõanyag kézzel is betölthetõ a következõ módon:

1. A kenõanyag tartály fedelét az ábrán látható módon le kell venni:

2. Fel kell tölteni a kenõanyag tartályt a felsõ részénél jelzett szintre.

3. A fedél visszahelyezésekor ügyeljünk arra, hogy a kenõanyagba szennyezõdés ne kerülhessen.

4. A csõrendszer kenõanyaggal történõ elsõ feltöltéséhez a készülék vezérlõegységén található programkapcsolókkal az alábbi beállításokat kell elvégezni:

Szünetidõ : 90 mp-re:

SW 1 kapcsoló: 1+2=OFF, 3=ON, 4=OFF, 5=ON, 6+7=OFF és 8=ON

Kiszórási idõ : 12 mp

SW 2 kapcsoló: 4=ON, 5+6=OFF, 7+8=ON

Szállított kenõanyag ellenõrzés (be):

SW 2 kapcsoló: 1=ON

Levegõmennyiség ellenõrzés (ki):

SW 2 kapcsoló: 2=OFF

Pumpaáttétel (ki):

SW3 kapcsoló: 1+2+3=OFF

Feltöltési ciklusszám: 20

SW 3 kapcsoló: 4=OFF, 5=ON, 6=OFF

Szünetídö a betöltéshez: 2 mp

SW 3 kapcsoló: 7=ON és 8=OFF

Ívfüggõ kiszórási idõ(ki):

SW 4 kapcsoló: 1-4=OFF

Ívfüggõ szünetidõt (ki):

SW 4 kapcsoló: 5+6=OFF

Ívfüqgõ nvomkarimakenés (ki):

SW 2 kapcsoló: 3=OFF

5. Tápfeszültség bekapcsolása.

6. A levegõnyomás beállítása 7 bar-ra.

7. A vezérlõegységen az „S2″ nyomógomb rövid idejû megnyomásával az automatikus feltöltõ program elindítható. A pumpa ekkor 12 mp-es kiszórási idõvel és 2 mp-es szünetidõvel automatikusan, folyamatosan mûködni kezd. (kiszórási idõ SW2, kapcsoló 4 – 8) és (szünetidõ SW3, kapcsoló 7 + 8). A kenõanyag kiáramlásához a kimeneti csõcsatlakozást meg kell bontani, illetve le kell venni.

Figyelem: ilyenkor tartson egy rongyot a kivezetéshez!

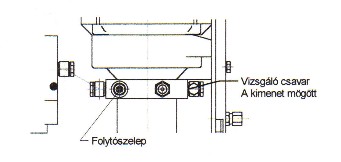

Amennyiben az elõbbiek után a mûködtetés ellenére a kimenetnél a kenõanyag nem jelenik meg, úgy a következõ ábrán látható és megnevezett M8-as csavart két fordulattal meg kell lazítani, és addig keli várni, amíg itt a kenõanyag meg nem jelenik.

8. A kenõanyag megjelenésekor a vezérlõegységen lévõ „Reset”-gombbal az automatikus feltöltés megszakítható, a csövezés visszaszerelhetõ.

9. A pumpánál a levegõfojtó szelep a szállításkor nyitva van. A fojtószelep állítása általában nem szükséges, mivel ez a készülék bemeneti nyomásszabályzójával is végrehajtható. A pumpába beépített nyomásszabályzó szelep kezelésére más mûködési módnál lehet szükség.

4.2 Hajlékony csövezés feltöltése

A csövezés visszaszerelése után a csõvezeték kenõanyaggal történõ elsõ feltöltése a vezérlõegységen az „S2″-es nyomógombbal újraindítható. Amennyiben az automatikus mûködés közben az elõre beállított 20 ciklus lefutása után a szórófejeknél a kenõanyag a kellõ mennyiségben nem jelenik meg, úgy a 20 ciklus többször újraindítható az „S2″-es nyomógombbal mindaddig, amíg a kenõanyag a szórófejeknél meg nem jelenik. Természetesen 20 ciklusnál nagyobb ciklusszám is beállítható a vezérlõegység programkapcsolóival.

4.3 Szórófej beállítás

A szórófejek finombeállítását úgy kell elvégezni, hogy a mellékelt rajzon látható szórási képet biztosítson valamennyi szórófej.

A szórófej felfogással a finombeállítás-, illetve a kerékkopásból eredõ utánállítás lehetõségét biztosítani kell. A szórófej beállítás akkor helyes, ha a próbamenet után ellenõrizve a megfelelõ szórási kép látható. Amennyiben eltérés van, úgy a próbamenet után a szórófejek utánállítását el kell végezni.

4.4 Végellenõrzés, beállítások

A beépítés, továbbá a szórófejek beállítása után illetve a próbamenet után szükséges a berendezés mûködésének és a csövezés ismételt ellenõrzése. Különös figyelmet kell fordítani a jármû két mozgó szerkezete közötti átvezetésre, ahol a csövezés szabad, dörzsölõdés mentes mozgási lehetõségét biztosítani kell. Ellenõrizni kell a rögzített elemek megfelelõ rögzítettségét is. Ellenõrizze a 90 mp-es szünetidõ, illetve a 12 mp-es kiszórási idõ helyes beállítását (természetesen, ha a feltöltési folyamat befejezõdött és az automatikus feltöltés vezérlés leállt).

Amennyiben a kiszórt kenõanyag mennyiség nem elegendõ, úgy módosítson a ciklusidõn.

A szórófej felfogással a finombeállítás-, illetve a kerékkopásból eredõ utánállítás lehetõségét biztosítani kell. A szórófej beállítás akkor helyes, ha a próbamenet után ellenõrizve a megfelelõ szórási kép látható. Amennyiben eltérés van, úgy a próbamenet után a szórófejek utánállítását el kell végezni.

5. Karbantartás

5.1 Üzembe helyezés utáni vizsgálatok

1. Néhány száz km futásteljesítmény után vizsgálja meg a kenõanyagfogyást. Amennyiben a kenõanyag a kenõanyag tartályból kifogyott, úgy a készülék ezt hibajelzéssel kijelzi.

2. Ezzel egy idõben célszerû a kerékabroncs vizsgálatának elvégzése is. Célszerû vizsgálni a kenõanyag láthatóságát, a mérhetõ kerékabroncskopást. Egy egyre növekvõ kerékkopás kenés esetén nem léphet fel!

Nyomkarima kenõ berendezés mûködése esetén a kopásnak megállapítható mértékben csökkennie kell.

3. Ellenõrizze idõnként a szórásképet a nyomkarimáknál. Ellenõrizze továbbá a csõkötések, a szórófejek megfelelõ rögzítettségét.

Egy esetleges hiba tényleges a készülékben a vezérlõegység elõlapján levõ kijelzõrõl lehet meggyõzõdni.

4. Fennálló hiba esetén mind a vezérlõ egységen levõ „Reset” gombbal a hiba törlése elvégezhetõ. Ugyancsak ilyen módon lehet a készüléket egy ciklusig mûködtetni.

(A hibák részletes leírását lásd a vezérlõegység leírásában)

5.2 Teendõk hetente, illetve 10.000 km-ként

1. A csövezésnél és a szórófejeknél a megfelelõ rögzítettségét ellenõrizni.

2. A „Reset” vagy „S2″-gomb mûködtetésével a szórásképet ellenõrizze. Ezt álló jármûnél könnyen el tudja végezni. (A készülék mûködéséhez a tápfeszültséget biztosítani kell. Ez vonali mozdonyokon a TELOC óra „felhúzásával”, illetve elektronikus jármûvezérlõ esetében a tápfeszültséget kapcsoló kontaktorok vagy relék kézzel történõ „kitámasztásával” lehetséges.

3. Ennyi futásteljesítmény esetén már látható a kenõanyagfogyás alakulása. A tényleges fogyás minden esetben függ a pálya vonalvezetésétõl és az idõjárástól. Ajánljuk, hogy 10000 km-ként minden esetben végezze el a kenõanyag utántöltést, és ne várja meg a teljesen kiürült állapotot.

4. A FluiLub készülék a nyomásszabályzóval egybeépítve egy szûrõt és egy víztelenítõt is tartalmaz. Az esetlegesen összegyûlt vizet azelõtt kell leereszteni, mielõtt a folyadéktároló teljesen megtelik.

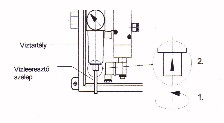

5. Az összegyûlt víz leeresztéséhez a folyadéktartály alatt levõ mûanyag szelepet levegõnyomás alatt kb. 1/4 fordulatot fordítsa el balra. Az összegyûlt vízmennyiség a mûanyagcsövön keresztül a levegõnyomás segítségével a szabadba távozik. A víz leeresztése után a mûanyag szelepet zárja vissza, (lásd az ábrát)

5.3 Teendõk havonta

A hetente elvégzendõkhez kiegészítõleg:

1. A csövezés, szórófejek, pumpa ellenõrzése.

2. A szórófejek tisztítása.

3. Levegõnyomás beállítása. Ajánlott minimálisan a 6 bar a megfelelõ minõségû mûködéshez.

5.4 Évente elvégzendõ karbantartás

Az un. folyékonyzsír alapú kenõanyagokra jellemzõ, hogy a kenõanyagban levõ szárazanyag tartalom egy idõ után a tartály aljára, illetve a csövezésben lerakódik.

Ajánlott a berendezés évente egyszeri átfogó tisztítása! A tisztítás a következõ módon hajtható végre:

1. A készüléknél a csövezést bontsa meg.

2. Töltsön a csõvezetékbe kb. 100ml híg olajat ISO VG 15.

3. A csövezést rögzítse újra a készülékhez szabályosan, majd a vezérlõegységen az „S2″-es nyomógombbal a feltöltési ciklust indítsa el.

4. Mûködtesse a feltöltõ üzemmódot mindaddig, amíg a betöltött olaj a szórófejeknél meg nem jelenik.

5. A tisztítást láthatóan erõsen szennyezett csövezésnél ismételje meg a leírt módon.

6. A tisztítási folyamat befejezése után végezze el az elosztók tisztítását is. A szennyezõdés a tisztítás során az elosztókba kerülhet és eltömítheti a furatait.

6. Villamos kapcsolási rajz

Javítás, szervizelés, alkatrész utánpótlás:

Amennyiben a készülék valamely eleme meghibásodik vagy megsérül, a képviselet szakmûhelyében lehetõség van a berendezés javítására, illetve bármilyen tartozék megrendelésre.

Ha az üzemeltetés során bármilyen problémája van, hívja fel a cég magyarországi képviseletét, a GanzPlan Hungária Kft.-t.